ProductApp / DOC-PRODUCTS

CNC 精密加工真空吸附方案:EVS 系统在数控中心的防液与稳压应用

2024-07-05 | 昊志机械设备 (Official)

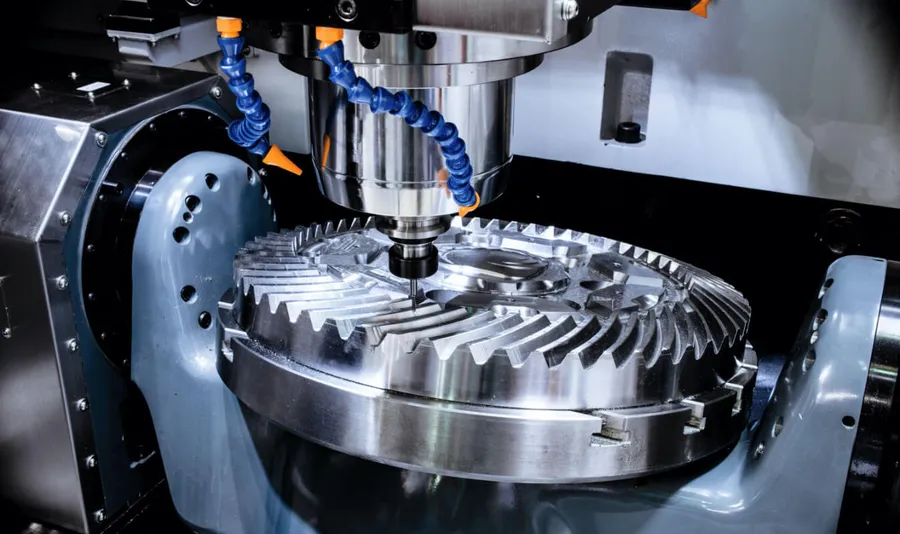

FIG. 01 — MASTER

在航空航天零部件、3C 电子结构件以及薄壁铝件的精密加工领域,真空吸附夹具 (Vacuum Chucks) 已成为实现高效装夹、避免工件变形的标准配置。

然而,CNC 数控车间极其恶劣的工况——大量的切削液(冷却液)与金属碎屑,对真空动力系统构成了严峻挑战。传统的油旋片泵或干式碳片泵,常因吸入液体导致油品乳化、叶片卡死,不仅增加了停机维护频率,更因负压不稳定导致工件在切削力作用下发生微量位移,造成昂贵的加工报废。本文将探讨昊志机械如何通过“抗液设计”解决这一行业顽疾。

行业痛点:切削液与稳定性的博弈

通过对华东地区多家大型精密加工企业的调研,我们总结出 CNC 集中供气系统面临的三大核心痛点:

- 切削液“杀手”:CNC 加工过程中,大量冷却液和水雾会被不可避免地吸入真空管路。传统油润滑泵一旦吸入水分,真空油迅速乳化失效,导致泵体磨损、真空度大幅下降。

- 夹持力波动导致“颤刀”:当多台机床同时动作或工件密封不严时,管网压力会产生瞬间波动。这种波动会导致夹具吸力不足,在高速铣削时引发工件震动(颤刀),严重影响表面粗糙度 (Ra) 和尺寸精度。

- 高能耗与热排放:传统真空泵在机床待机或装夹间隙仍全速运转,不仅浪费大量电能,排放的热量还会影响恒温车间的环境控制,间接影响机床精度。

工程师技术笔记

在五轴联动加工中,工件往往处于复杂的空间姿态。恒定且强劲的真空负压是抵抗切削力矩、防止工件脱落的最后一道防线。对于含有大量切削液的工况,单纯的“气水分离桶”往往无法应对,必须采用主动式的气液分离与排放技术。

解决方案:EVS 螺杆泵 + AAVLD 气液分离系统

针对 CNC 加工中心的特殊工况,昊志应用工程部开发了 EVS 永磁变频螺杆真空泵 搭配 AAVLD 自动真空排水器 的专用组合方案。

核心技术:如何解决“带液”运行?

- AAVLD 自动排液技术:这是该方案的“必杀技”。AAVLD 组件安装在真空泵进气口前端,能高效分离管路中的切削液与金属碎屑。其内置的液位感应与自动排放系统,可在不停机、不破坏真空度的情况下,将收集的切削液自动排出机外,从源头保护主机不受液体侵袭。

- 螺杆泵的耐液特性:相比旋片泵,EVS 螺杆主机的泵腔内无油润滑,且螺杆表面经过特殊涂层处理,对水汽和少量粉尘具有极强的耐受力,彻底杜绝了“油乳化”问题。

智能控制保障加工精度

- PID 恒压夹持:系统通过高精度压力传感器实时监控管网。当某个工件吸附面漏气(如工件翘曲)导致压力下降时,EVS 主机瞬间提升转速补偿流量,确保系统压力始终稳定在设定值(如 -85 kPa),保证所有机台的刚性夹持。

- 永磁变频节能:在机床装夹或待机间隙,用气量极低,EVS 会自动降频至休眠转速,功耗仅为额定功率的 10%-15%,实现大幅节能。

数据验证:抗液性能与稳定性测试

我们在一家主营新能源汽车铝合金托盘加工的工厂进行了改造对比。该厂原使用 11kW 油旋片泵,现替换为昊志 EVS 950 配套 AAVLD 系统。

以下是连续 60 天高负荷运行后的实测数据:

| 测试项目 | 改造前 (油旋片真空泵) | 改造后 (昊志 EVS + AAVLD) | 技术优势 |

|---|---|---|---|

| 抗液能力 | 差,真空油每周需更换 | 极强,自动分离排出 | 彻底解决乳化问题,免维护 |

| 维护周期 | 每 500-800 小时保养 | > 4000 小时 (仅巡检) | 维护工时大幅减少 |

| 压力波动 | ± 8-10 kPa (易掉工件) | ± 1-2 kPa (恒定夹持) | 杜绝因吸力不足导致的报废 |

| 排气环境 | 有油烟,车间异味大 | 无油烟,排气纯净 | 改善密闭车间空气质量 |

| 能耗表现 | 始终满载,电机发烫 | 变频调节,温升低 | 综合节电率约 40%-50% |

结论

对于精密加工行业而言,真空系统不仅是动力源,更是工艺稳定性的基石。

昊志 EVS 永磁变频螺杆真空泵与 AAVLD 自动排水器的组合,成功破解了 “切削液侵蚀” 与 “负压波动” 两大难题。该方案不仅消除了繁琐的换油维护工作,更通过微米级的压力控制能力,为 CNC 数控机床提供了坚实的吸附保障,是实现自动化、无人化加工车间的理想动力选择。